Фото

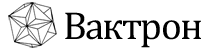

Для контроля герметичности производимых изделий предлагаем вам техническое решение по организации автоматизированной системы контроля герметичности на производстве. Универсальный течеискатель, совместимый и изделиями широкого спектра отраслей промышленности. Он имеет «функцию смещения для калибровки», которая позволяет проводить безэталонные испытания, учитывающие различные изменения в окружающей среде.

・Дисплей с различными индикациями согнала (форма кривой натекания, процесс, список результатов и т. д.)

・Оснащен разъемом USB

Базовые преимущества прибора

1) Не требуется эталонный объект. Использется встроенный эталонный резервуар, тем самым позволяя выполнять испытания на герметичность при перепаде давления (сравнение с эталоном) без необходимости использования внешнего эталона в качестве критерия оценки. По этой причине результаты не колеблются из-за внешних факторов, и всегда достигаются стабильные измерения. Прибор способен работать с объектами различного объема. Для измерения требуется меньше времени, чем для обычного течеискателя перепада давления, в котором используется внешний эталон.2) Адаптированные измерения — это метод построения высокоточных основных данных с использованием формул расчета. Расчеты выполняются для построения оптимальных результатов реальной течи при измерении фактических данных общего натекания. Объем утечки рассчитывается путем нахождения фиксированного числа, при котором измеренные данные и числовая формула совпадают. Разница между основным и подгоночным измерением заключается в том, что при построении основных данных погрешности измерений, вызванные внешними воздействиями, такими как вибрация и нагрев, компенсируются формулой, что позволяет сделать основные данные плавными.

Если во время основного измерения возникает вибрация или нагрев изделия, это влияет на основные данные и создает помехи, что означает необходимость повторного измерения. Однако в случае адаптированного измерения , даже если присутствует внешний фактор, основные данные не затрагиваются. Этот метод компенсации получает основные данные о течах с высокой надежностью.

Принцип работы манометрического течеискателя

К прибору подключается контролируемое изделие. В течеискателе есть внутренний заведомо герметичный объем, являющийся эталонным. Способ течеискания по измерению дифференциального давления заключается в том, что и объект контроля, и эталонный объем заполняются газом до одинакового давления. Объемы разделены чувствительной к перепаду давлений мембраной. При наличии течи в испытуемом объекте, баланс давлений нарушается и мембрана, разделяющая объемы, деформируется.

По изменению емкости конденсатора, одной обкладкой которого служит указанная мембрана, производится расчет величины течи в испытуемом объекте. Данный принцип работы является наиболее точным из методов с применением воздуха, так как снижает влияние температуры на результаты измерений. Если в изделии крупная течь, то течеискатель определяет это до высокочувствительным испытаний, по резкому падению давления по датчику абсолютного давления.

Технические характеристики течеискателя

|

№ |

Характеристика |

Значение |

|

1 |

Диапазон рабочих давлений |

-90~990 кПа |

|

2 |

Регулятор устанавливаемого давления |

Электронный |

|

3 |

Основной метод контроля |

Дифференциальный, среднего давления |

|

4 |

Точность |

±2% |

|

5 |

Предельное давление |

Трехкратное превышение полной шкалы |

|

6 |

Единицы отображения давления |

кПа, кг/см2, PSI, мбар, бар, торр, мм вод. ст., мм рт. ст. |

|

7 |

Единицы отображения потока |

Па, Па/с, мл/с, мл/мин |

|

8 |

Количество программ / каналов |

64 |

|

9 |

Время проверки |

0 ~ 999 с Общее время теста до 1800 с |

|

10 |

Битность процессора |

32 бит |

|

11 |

Питание |

AC 220В±10%,50 Гц |

|

12 |

Требования к воздуху

|

Источник давления сухого воздуха более 600 кПа и на 100 кПа выше испытательного давления |

|

13 |

Рабочая температура |

5-40 °C |

|

14 |

Температура хранения |

-20-60 °C |

|

15 |

Влажность воздуха |

80% относительной влажности, без конденсата |

|

16 |

Габариты ДxШхВ, мм |

162×256×344 |

|

17 |

Масса |

12 кг |

Инструкция для инженера-администратора установки по настройке и работе с течеискателем

Время контроля – в начале смены / в конце смены.

2) Визуально осмотреть состояние резинового уплотнения оснастки.

3) Подключить эталонное герметичное изделие. Запустить тест.

На экране прибора будет отображаться линия давления. Линия должна быть горизонтальной во время стабилизации и стремиться к горизонтальной во время измерений. Должна загораться Зеленая лампа.

Если линия резко падает вниз – проверить герметичность оснастки, заменить уплотнение, проверить давление пневмосистемы.

Если линия возрастает наверх – проверить настройку программы контроля, уменьшить параметр температурной компенсации.

4) Подключить эталонное негерметичное изделие. Запустить тест.

На экране прибора будет отображаться линия давления. Линия должна быть горизонтальной во время стабилизации и падать до порога браковки во время измерения. Должна загораться Красная лампа.

Если красная лампа не загорается – уменьшить параметр температурной компенсации, проверить настройки программы, увеличить время стабилизации.

Настройка выполняется хуже, если прибор сразу индицирует, что не может создать верное давление, так как в качестве эталона взят объект со слишком большой течью.

5) После успешной проверки параметров системы, можно приступать к проверке изделий.

6) По окончанию смены следует повторить проверку на эталоне герметичного и на эталоне негерметичного изделия. Внутренний объем эталонов должен соответствовать объему проверяемых котлов.

При наличии нестабильности:

– проверить параметр температурной стабилизации / отключить его;

– увеличить время стабилизации;

– проверить давление в контуре высокого давления.

|

|

|

|

Пример верного сигнала при проверке эталонного герметичного изделия. Кривая идет горизонтально. |

Пример верного сигнала при проверке эталонного негерметичного изделия. Кривая идет под вниз и пересекает порог браковки. |

Инструкция для оператора установки:

2) Установить оснастку на эталонный герметичный объект. Провести тест, получить Зеленый сигнал. При наличии ошибки обратиться к инженеру для настройки.

3) Установить оснастку на эталонный негерметичный объект. Провести тест, получить Красный сигнал. При наличии ошибки обратиться к инженеру для настройки.

4) Далее проверять изделия. Контролируемый объект должен быть комнатной температуры / не горячий. Подключить изделие и нажать кнопку Пуск. Зеленый сигнал – изделие годное. Красный сигнал – проверить оснастку и повторить испытания. При повторном красном сигнале для изделия, объект признается негерметичным. Отложить негерметичный котел.

5) По окончании смены оснастку на эталонный герметичный объект. Провести тест, получить Зеленый сигнал. Установить оснастку на эталонный негерметичный котел. Провести тест, получить Красный сигнал. При наличии ошибки обратиться к инженеру.

6) Выключить прибор, перекрыть линию сжатого воздуха.

КЛЮЧЕВЫЕ ПРЕИМУЩЕСТВА ПОДРОБНОСТИ ПАРАМЕТРОВ ПОСТАВКИ СТЕНДА ИСПЫТАНИЙ НА ГЕРМЕТИЧНОСТЬ

2) Специалисты по контролю герметичности ВАКТРОН регулярно проводят контроль герметичности изделий, в том числе для автомобилестроительной отрасли, знакомы с методиками работы и нормативными документами по течеисканию, действующими в России.

3) С целью обучения работе на течеискателе рекомендуется аттестация оператора по дополнительной профессиональной образовательной программе «Основы течеискания и вакуумной техники», которая подготовлена преподавателями по направлению вакуумной техники университета «ЛЭТИ» и сертифицированными в области контроля герметичности специалистами ВАКТРОН.

4) Система будет протестирована в Петербурге, на производственной базе ООО ВАКТРОН. Качество и технические характеристики поставляемого оборудования соответствуют техническим условиям завода-изготовителя, а также параметрам, указанным в технической спецификации.